大行其道的N型TOPCon组件,在现阶段已拥有80GW的产能。因此,未来更多质量顶尖的组件才可能在现有残酷的市场竞争中,有胜出的把握。

一个疑问是,什么样的封装材料、什么类型的胶膜会让顶级电池组件发挥出极致的效率和功率呢?让我们一同解析。

光伏封装胶膜种类分析

封装胶膜是光伏组件中必不可少的重要材料,位于电池片的上下两侧,其主要作用是将将电池片,玻璃和背板粘接在一起,对组件起到封装防护作用,延长组件的使用寿命。一般来讲,封装胶膜具有较高的透光率,保证组件的发电性能;具有与电池片,玻璃较高的粘接力,保证组件户外使用中不会出现组件脱层等问题;具有较高的水汽阻隔性,保证水汽不易进入组件影响组件的电池电路;具有一定的强度,保证组件安装过程中起到结构支撑的作用。

光伏胶膜的生产通常以树脂(EVA、POE)为主体材料,通过添加交联剂、增稠剂、抗氧化剂、光稳定剂,经熔融挤出、流涎成膜得到成品。

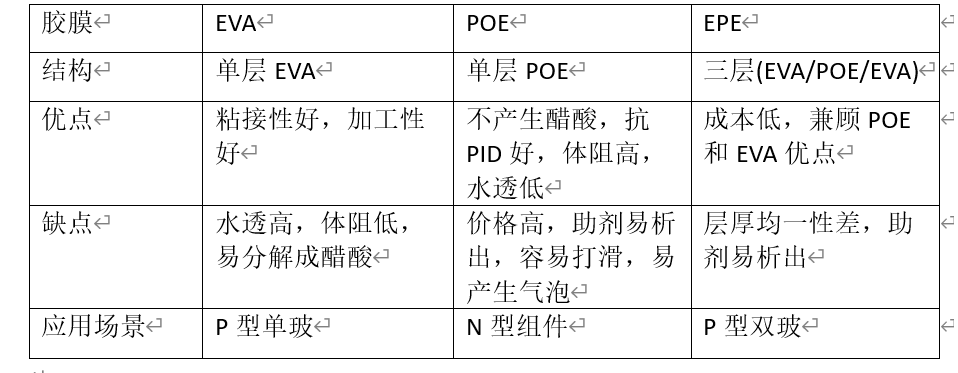

目前市场上主流的胶膜种类有EVA,POE,EPE三种胶膜。

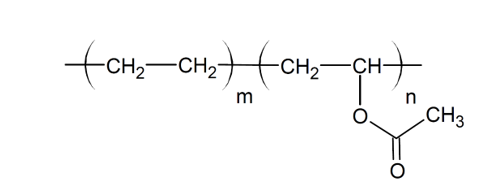

EVA是乙烯与乙酸乙烯酯的共聚物,VA质量分数28%~33%的EVA树脂可用于制造光伏电池的封装膜,这种柔软厚实的交联封装膜表现出优异的透光性,有助于保护易碎的硅晶片太阳能电池。

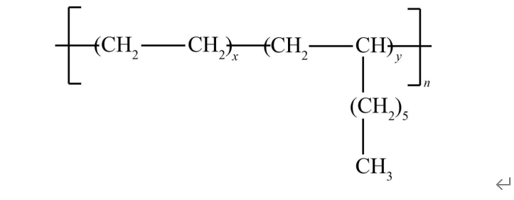

POE是乙烯-α烯烃的共聚物,a烯烃是双键在分子链端部的一类单烯烃的统称, 用来做POE, 光伏POE主要用的C8和C4。POE树脂作为POE胶膜的核心原料,国产化程度偏低,由于聚合工艺、茂金属催化剂、a-烯烃等多个环节存在较高的技术壁垒,POE产能主要集中在陶氏、三井、LG等几家公司手中,中国当前仍未实现POE大规模工业化应用。

EPE胶膜是三层复合结构胶膜,为EVA/POE/EVA共挤形成,既兼顾了POE的胶膜的高阻水性和高抗PID性能,也具备EVA胶膜的双玻组件高成品率的层压工艺特性,目前是P型双玻封装的主流方案。

POE分子结构

EVA分子结构

不同光伏封装胶膜性能比较

为了保证组件封装的可靠性要求,封装胶膜的选择至关重要。而不同封装胶膜由于分子结构及设计的差异,其在水汽阻隔性,电学性能,抗PID性能上均有一定的差异。

(1)分子结构差异影响

EVA胶膜是乙烯和醋酸乙烯酯的共聚物,胶膜的溶脂较高,具有较好的加工特性和粘接性,组件层压过程中不易产生气泡,但因分子特点中含有酯基,在老化后极易水解形成醋酸导致PID现象发生。

POE胶膜是乙烯和α-烯烃共聚物,胶膜的溶脂较低,分子结构中不含醋酸且具有低水透、高体阻等优势使双面组件有更加长效的抗PID性能,但同时POE胶膜在组件层压中容易产生气泡,串距偏移等问题

EPE胶膜是三层结构(EVA/POE/EVA),可以调控各层的层厚比例,保证胶膜具有POE的可靠性和EVA的加工性,但同时EPE胶膜可能存在层厚均一性,助剂析出等问题。

表1 不同胶膜的性能比较

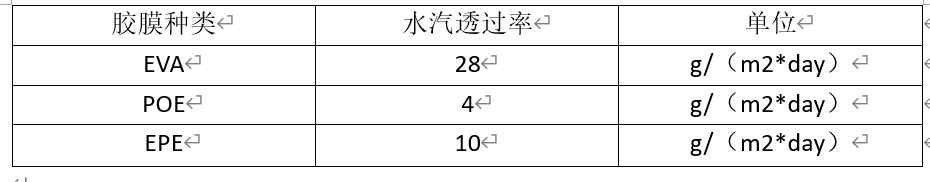

组件在户外使用过程中,空气中的水分会进入组件内部造成电池片表面的栅线氧化,焊带腐蚀,从而引发材料本身降解或组件失效,因此封装材料阻水值越低,组件的封装可靠性越高。行业一般采用温度38±5℃、湿度100%条件测试,本文中水气渗透率测试采用红外法(设备型号为美国膜康PERMATRAN-W3/61水气透过测试仪)测试,结果如表2所示。

(2)水汽透过率的差异

表2 不同胶膜的水透性能比较

(3)体积电阻率的差异从测试结果上看,POE的水透最低,分析原因为常规POE是由茂金属催化剂开发而来,本身具有优异的水气阻隔能力,不带极性基团,交联后的POE分子结构致密,水气分子难以穿透,而EVA本身带有极性基团,交联后分子结构较为松散,水分子更易穿透,阻水能力差。

电气绝缘性能是光伏组件的重要指标之一,而封装胶膜中是通过体积电阻率来评估其绝缘性的,体积电阻率是单位体积对电流的抵抗,用来表征材料的电性质,通常体积电阻率越高,材料用做电绝缘部件的效能就越高,本文按照GB/T1410-2006规定的要求,施加1000±2V,电化时间600s条件下对不同种类胶膜进行体积电阻率的测试,结果如表3所示。

表3 不同胶膜的体积电阻率比较

(4)不同胶膜的抗PID性能差异从表中可知,POE的体积电阻率最高(达到16次方),EVA的体积电阻率最低(仅15次方),胶膜体积电阻率越高可以有效降低组件的PID现象的发生,提高组件的安全和可靠性。

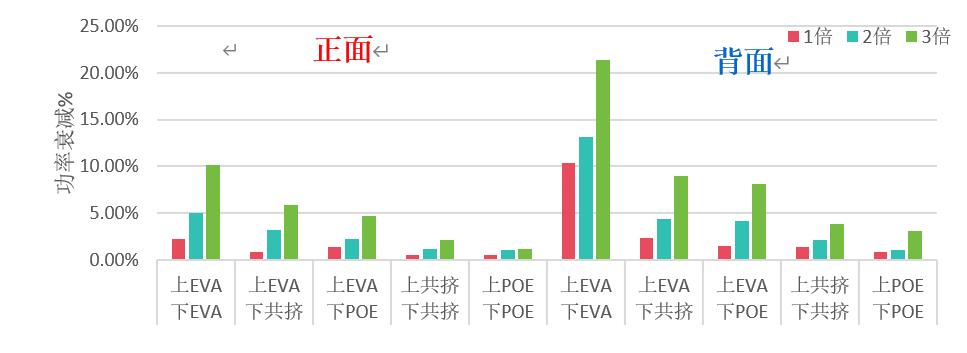

在近几年来光伏组件耐候性测试中PID老化测试等是常见的失效项目,不同封装胶膜的抗PID性能有一定的差异。本文通过P型双玻组件在-1500V,85℃,85%RH条件下进行了相关测试,结果如下图1所示。

从图中可以看出,双POE胶膜搭配的组件抗PID性能最好,双EVA胶膜搭配的组件抗PID性能最差。主要原因为POD体积电阻率高,水透低,抗PID性能更好。

3.N型电池片封装方案需求

由于P型电池片的发电效率已接近理论极限,为了追求更高的转换效率,电池片技术不断迭代更新。2023年是topcon(N型电池)技术快速渗透的一年,保守估计2023年N型电池产能将达80GW。

相比传统P型电池,N型电池片对水汽更加敏感,更不耐酸腐蚀,电池片也更薄,因此N型电池片对于胶膜的封装要求更高,要求胶膜不能释放醋酸根离子,水汽阻隔性更高,并且具有更好的应力要求。

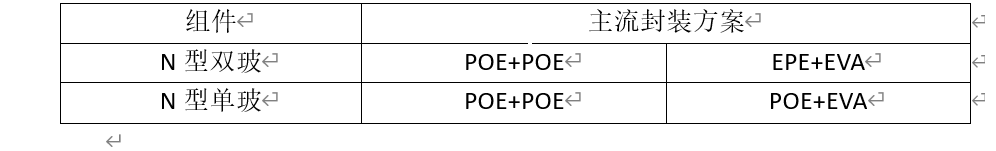

通过市场调研,目前行业对N型组件的主流封装方案如表4所示。

表4 行业对N型组件主流封装方案

从表4可知,目前行业为了保证N型组件的可靠性,会优先选择可靠性能较好的POE胶膜进行封装。